O NAS

Świadczymy usługi w zakresie kompleksowej obróbki metali. W skład naszej oferty wchodzi m.in. wycinanie gazowe i laserowe, gięcie, obróbka CNC, spawanie oraz malowanie natryskowe i proszkowe elementów wykonanych ze stali konstrukcyjnej, nierdzewnej oraz aluminium.

Jesteśmy firmą uniwersalną. Oferujemy kompleksowość obsługi począwszy od projektu, przez wycenę wykonania niezbędnych do rozpoczęcia procesu produkcyjnego narzędzi i przyrządów, aż do produktu finalnego z dostawą do klienta.

Posiadamy nowoczesny park maszynowy. Wszystkie maszyny dobrane są optymalnie pod względem ich wydajności i możliwości technologicznych do profilu produkcji i ustawione w logiczne ciągi technologiczne. Większość maszyn wyposażona jest w sterowanie CNC i podłączona do sieci komputerowej – wraz z biurem technologicznym stanowią system CAD/CAM.

Stosujemy najbardziej rozwinięte technologie. Większość tradycyjnych metod i technologii obróbki różnego rodzaju materiałów, zmienia się z biegiem czasu aby sprostać coraz wyższym wymaganiom klientów. Co więcej, tym samym zyskują one na efektywności i sprawności. Nasza firma dokłada wszelkich starań, aby być na bieżąco z tymi zmianami i nawet na chwilę nie oddać konkurencji naszego tytułu, lidera w branży.

Jesteśmy firmą godną zaufania. Najlepiej świadczy o tym szerokie grono odbiorców. Oferowane przez nas wyroby spełniają wysokie wymogi jakościowe, a terminowość i kompletność dostaw jest tego uzupełnieniem. Naszym nadrzędnym celem jest utrzymanie wysokiej jakości, dlatego też w praktyce stosujemy nowoczesne techniki pomiarowe i zatrudniamy wysoko wykwalifikowanych pracowników, gwarantujących wysoki poziom oferowanych produktów.

Zatrudniamy prawdziwych specjalistów. Poziom techniczny realizowanych przez nas zleceń wymaga od pracowników zaangażowanych w proces, pełnego profesjonalizmu, popartego ogromną wiedzą. Kadrę stanowi doświadczony zespół inżynieryjno-techniczny.

Nasi Klienci w każdej chwili mogą liczyć na fachowe doradztwo, zarówno na etapie projektowym, jak i realizacji procesu produkcyjnego. Inżynierowie odpowiedzialni za parametry poszczególnych procesów produkcyjnych są do dyspozycji klienta na wszystkich etapach realizacji.

KILKA FAKTÓW

Czy wiesz, że...? Nasza kryta powierzchnia produkcyjna wynosi 15 000 m2. Miesięczny przerób stali w naszej firmie to 2 000 ton, a długość różnego rodzaju rur znajdujących się w magazynie wynosi ponad 2 km. W skali roku produkujemy 1 980 500 detali, a do całokształtu działań związanych z obróbką metalu wykorzystujemy w sumie aż 102 maszyny produkcyjne. Liczby nie kłamią. Dlatego właśnie z ich wykorzystaniem pragniemy przedstawić skalę naszej działalności i zasięg działania. Jednak to nie wszystko. Przede wszystkim jesteśmy zespołem prawdziwych fachowców, a o metalu wiemy prawie wszystko. Poznaj kilka faktów, o których być może nigdy wcześniej nie słyszałeś.

|

|

| TEMPERATURA |

|

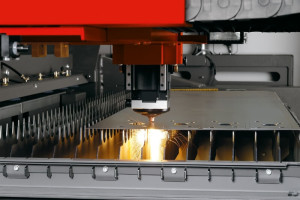

Temperatura podczas cięcia stali laserem sięga 1200°C. Dzięki temu istnieje możliwość precyzyjnych cięć w nawet najtwardszych rodzajach stali. |

|

|

| TWARDOŚĆ |

|

Stal wysokowytrzymała to po węglu krystalicznym z meteorytu, diamencie i grafenie, najtwardszy materiał na świecie. |

|

|

| WYKORZYSTANIE |

|

Mało kto zdaje sobie z tego sprawę ale aż 65% wyposażenia domu wykonane jest ze stali. 60% opakowań spożywczych to stalowe puszki. |

|

|

| ELASTYCZNOŚĆ |

|

Ponieważ stal rozciąga się pod wpływem temperatury, Wieża Eiffela jest 18 cm wyższa latem, niż zimą. |

|

|

| MOTORYZACJA |

|

Pierwszy stalowy samochód został wyprodukowany w 1918 roku. |

|

|

| KLASY STALI |

|

Występuje 3500 różnych klas stali. Dzięki takiej różnorodności stal ma zastosowanie niemal w każdej branży. |

|

|

| WYTRZYMAŁOŚĆ |

|

Stal może być 1000 razy bardziej wytrzymała od żelaza. |

|

|

| PRODUKCJA |

|

1 665 milionów ton surowej stali wyprodukowano na świecie w 2014 roku. Wartość ta nieustannie rośnie. |

STANDARDY

| TECHNOLOGIA | JAKOŚĆ | ZARZĄDZANIE | LOGISTYKA |

|

|

|

|

|

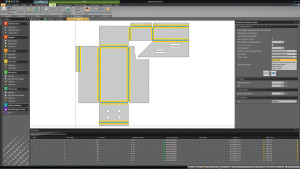

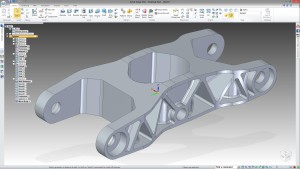

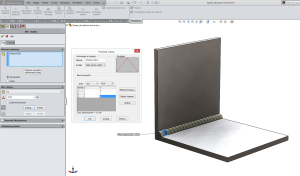

Posiadamy własne biuro konstrukcyjne, które umożliwia nam kompleksową realizację zleceń począwszy od opracowania koncepcji wyrobu, aż po produkcję wieloseryjną. Produkcja w naszej firmie realizowana jest na podstawie dokumentacji sporządzonej przez nasze biuro konstrukcyjno-technologiczne oraz dokumentacji powierzonej przez klienta. Zadaniem biura konstrukcyjnego jest maksymalne ulepszenie rozwiązań technicznych oraz wzbogacenie ich o nowe wartości intelektualne. Jest to możliwe dzięki konsultacjom, analizom oraz doradztwu technicznemu już na etapie opracowywania dokumentacji klienta, a następnie, po uzyskaniu jego akceptacji, poprzez testowanie i wdrażanie nowych rozwiązań do produkcji. Dorobkiem naszej firmy jest szereg unikatowych rozwiązań projektowych z zakresu oprzyrządowania maszyn. Wszystkie przyrządy do spawania, ustawiaki, szablony, a także większość stempli i matryc oraz specjalnego oprzyrządowania do gięcia wykonujemy we własnym zakresie. Obecnie pracę wysoko wykwalifikowanych konstruktorów wspierają nowoczesne systemy wspomagania projektowania Solid Edge i BySoft7. |

Kładziemy duży nacisk na jakość wytwarzanych wyrobów. Wdrożyliśmy i utrzymujemy System Zarządzania Jakością zgodny z normą PN-EN-ISO 9001:2015. Wdrażamy do swojej produkcji obowiązujące u naszych klientów, najwyższe standardy dotyczące jakości, kontroli oraz obiegu dokumentów. Uczestniczymy w licznych szkoleniach i audytach, jesteśmy liderem, a niejednokrotnie pionierem w implementowaniu nowych procedur kontroli jakości. Cały proces zatwierdzenia jakości wyrobu, przebiega zgodnie ze ściśle określonymi przez naszego odbiorcę, normami i procedurami. Po zidentyfikowaniu potrzeb klienta, a przed rozpoczęciem produkcji prowadzone jest zaawansowane planowanie jakości wyrobu. Przed przystąpieniem do produkcji wykonywana jest dokumentacja PPAP, według poziomów określonych przez odbiorcę. Zawiera ona plany kontroli, schematyczny przepływ procesu, analizę procesu FMEA oraz raporty z pomiarów i badań.

W przypadku wystąpienia niezgodności ujawnionych w procesie produkcyjnym podejmowane są działania korygujące krótkoterminowe PCI i długoterminowe PCA. Działania te prowadzone są zgodnie z metodologią 5 WHY przy jednoczesnym wykorzystywaniu eliminacji wad u źródeł

|

Do zarządzania procesem produkcyjnym wykorzystujemy rozbudowany funkcjonalnie system klasy ERP, pozwalający na planowanie produkcji z odpowiednim wyprzedzeniem oraz wydłużanie serii produkcyjnych. Informacja na temat przyjętego zamówienia jest możliwa na każdym etapie procesu produkcyjnego, począwszy od jego wprowadzenia do sytemu, poprzez etapy planowania procesu i skończywszy na stanie magazynowym finalnego produktu, gotowego do wysyłki. Dzięki informacjom zdefiniowanym w systemie, jesteśmy w stanie na bieżąco analizować nasze moce przerobowe, zarówno na najbliższy okres, jak również w dłuższym odstępie czasu. Umożliwia nam to zwiększenie przyjęć wolumenu nowych zamówień, planowanie urlopów oraz remontów i przeglądów maszyn. Praca w takim systemie i systemowe zarządzanie produkcją znacznie ułatwia pracę kadrze kierowniczej i nadzorowi produkcji, a także w znaczący sposób podnosi naszą wydajność i zwiększa możliwości przerobowe. |

Do zarządzania logistyką wykorzystujemy rozbudowany funkcjonalnie system klasy ERP, charakteryzujący się elastyczną budową modułową i pozwalający na współpracę z naszymi głównymi odbiorcami w oparciu o strategię JIT [Just-In-Time]. Aby spełniać wymagania naszych klientów system został wzbogacony o kilka zewnętrznych, w pełni zintegrowanych ze sobą aplikacji. Umożliwia to współpracę z naszymi głównymi odbiorcami opierającą się na Elektronicznej Wymianie Danych [EDI] działającej na międzynarodowych standardach z ograniczeniem ingerencji człowieka do minimum. Łącząc możliwości informatyczne i telekomunikacyjne, staramy się eliminować tradycyjne dokumenty papierowe i zbędną pracę ludzką w ich generowanie, zwiększając tym samym naszą efektywność. Zastosowane rozwiązania pozwalają nam na utrzymanie zapasów magazynowych na minimalnym poziomie, redukcję kosztów związanych z magazynowaniem i procesem produkcyjnym przy jednoczesnym spełnieniu wszystkich wymagań naszych klientów. |

OFERTA

Y

|

|

PROJEKTOWANIEW Marbet Lipsko produkcja realizowana jest na podstawie dokumentacji powierzonej przez klienta oraz sporządzonej przez nasze biuro konstrukcyjno–technologiczne. Obecnie pracę wykwalifikowanych konstruktorów wspierają nowoczesne, komputerowe systemy wspomagania projektowania takie jak: Solid Edge i BySoft7.

|

|

|

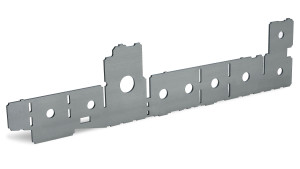

WYCINANIE LASEROWEWycinanie laserowe to najnowocześniejszy i najszybszy, w pełni zautomatyzowany proces obróbki różnych rodzajów stali konstrukcyjnych, kwasoodpornych oraz aluminium. Metoda cięcia laserowego gwarantuje wysoką jakość, precyzję cięcia, szybkość, gładkość powierzchni i krawędzi, powtarzalność procesu i wymiarów palonego detalu, maksymalne wykorzystanie arkusza blachy oraz możliwość szybkiego uruchomienia produkcji małoseryjnej lub jednorazowej. Dzięki wszechstronności dostępnych maszyn, dodatkowo możemy zaproponować Państwu laserowe cięcie 3D rur i profili do 300 mm. Wszystkie maszyny używane w naszej produkcji pochodzą od światowego lidera w produkcji laserów, szwajcarskiej firmy BYSTRONIC. Wysokie moce rezonatorów oraz duże prędkości pozycjonowania maszyn pozwalają na świadczenie usług na najwyższym poziomie w bardzo konkurencyjnych cenach. WYMIARYMAKSYMALNY WYMIAR ARKUSZA:

MAKSYMALNA GRUBOŚĆ BLACHY:

MASZYNY

|

|

|

WYCINANIE GAZOWE

Cięcie gazowe znajduje zastosowanie wszędzie tam, gdzie istnieje potrzeba cięcia grubszych materiałów wykonanych ze zwykłej stali. Wypalarki stosowane w naszej firmie są maszynami nowej generacji. Posiadają usztywnioną belką portalu, co wyklucza jej ugięcie podczas wypalania. Ponadto dzięki zastosowaniu podwójnych palników na jednym portalu, jesteśmy w stanie znacząco zwiększyć wydajność procesu. Wszystkie nasze wypalarki wyposażone są w odciągi pyłów i gazów powstałych w procesie palenia, które zasysane są do specjalnych filtrów, gdzie następuje proces ich oczyszczania, co zwiększa komfort pracy oraz dbałość o środowisko naturalne. WYMIARYMAKSYMALNA GRUBOŚĆ BLACHY:

MAKSYMALNY WYMIAR ARKUSZA:

MASZYNY

|

|

|

PRZYGOTOWANIE POWIERZCHNICzyszczenie strumieniowo-ścierne jest niezbędną czynnością poprzedzającą proces malowania lub galwanizowania stali. Oczyszczanie strumieniowe doskonale usuwa farbę, rdzę, wypływki oraz zadziory powstałe podczas spawania, gięcia, cięcia lub zgrzewania blachy. Jednocześnie utwardza jej powierzchnię. We wszystkich śrutownicach stosujemy śrut kulkowy niskostopowy, dzięki czemu możemy uzyskać czystą, gładką i jednorodną strukturę powierzchni o czystości do Sa 2. Dzięki temu, że posiadamy komorę śrutowniczą możemy poddać procesowi elementy lub całe zespoły o bardzo dużych rozmiarach. Dodatkowo, poprzez gratowanie, nasze detale po cięciu laserowym, czy też cięciu gazowym pozbawione są tlenków od gazów tnących i wolne od ostrych krawędzi. ŚRUTOWANIE

GRATOWANIE

MASZYNY

|

|

|

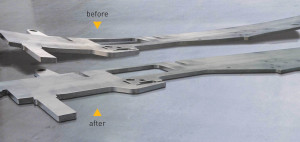

PROSTOWANIEProstowanie precyzyjne to szybki i prosty proces, który pozwala sprostać najwyższym wymaganiom dotyczącym tolerancji płaskości. Umożliwia również prostowanie elementów wykonanych z blach o dużej wytrzymałości. Stosowana technologia zapewnia odprężenie materiału prostowanego, dzięki czemu gotowe detale możemy z łatwością obrabiać na walcarkach, zaginarkach oraz prasach krawędziowych. WYMIARY

*Detale grubsze, wymagające operacji prostowania, prostujemy na prasach pionowych hydraulicznych o nacisku do 160 ton. MASZYNY

|

|

|

UKOSOWANIE KRAWĘDZIUkosowanie krawędzi to podstawowa forma przygotowania elementów przeznaczonych do spawania spoin V, K, Y. Jest ono niezbędne dla zapewnienia koniecznego przetopu oraz przyczynia się do uzyskania prawidłowej spoiny. Stosowana przez nas technologia ukosowania blach za pomocą bezkońcowych pasów ściernych, zapewnia wysoką jakość powtarzalnych faz spawalnicznych oraz czystą, płaską powierzchnię fazowania, pozbawioną trudno usuwalnej zendry czy gratu. WYMIARY

MASZYNY

|

|

|

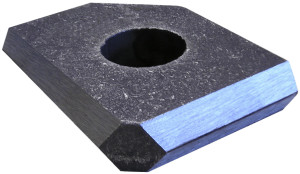

GIĘCIEZastosowanie nowoczesnych pras krawędziowych gwarantuje 100% powtarzalność, dużą precyzję, możliwość gięcia skomplikowanych detali oraz krótki czas procesu produkcji. W naszej firmie pracuje siedem pras krawędziowych sterowanych numerycznie, o rożnych długościach stołów i różnej sile nacisku. Daje nam to dużą elastyczność w doborze odpowiedniej maszyny do wielkości detalu. Naszą wszechstronność zwiększa ogromna liczba stosowanych narzędzi: matryc i stempli, dzięki którym możemy świadczyć usługi o różnych promieniach gięcia i grubości detalu. Do specjalnych gięć wykorzystujemy również prasy hydrauliczne pionowe i poziome o nacisku do 200 ton, wyposażone w specjalistyczne oprzyrządowanie. WYMIARY

MASZYNY

|

|

|

OBRÓBKA WIÓROWA [CNC]Obróbka skrawaniem detali, zespołów i podzespołów odbywa się na najnowocześniejszych centrach obróbczych CNC firmy Haas oraz CMA. Pozwala to na zachowane najwyższej jakości podczas wykonywania nawet najbardziej skomplikowanych elementów. Ponadto umożliwia niezwykle precyzyjne i szybkie wytwarzanie produktów o najróżniejszych kształtach, a wyposażenie naszych maszyn w automatyczne magazyny narzędzi znacznie usprawnia i przyśpiesza proces obróbki. W naszych kompetencjach znajduje się m.in. frezowanie, toczenie, gwintowanie i wiercenie. Nasza oferta nie ogranicza się jednak jedynie do maszyn CNC. Posiadamy również duży park maszyn konwencjonalnych typu frezarki, tokarki, wiertarki, piły taśmowe i prasy pionowe oraz hydrauliczne. WYMIARYFrezowanie CNC

Toczenie CNC

MASZYNY

|

|

|

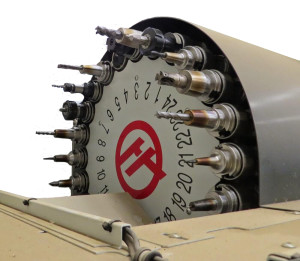

SPAWANIESpawalnia wyposażona jest w roboty spawalnicze, dwustanowiskowego firmy OTC do spawania większych serii produkcyjnych zespołów o gabarytach 500 x 700 x 1500 mm i wadze do 250 kilogramów oraz Yaskawa Motoman przeznaczonego do spawania bardzo dużych, skomplikowanych i ciężkich elementów, jego przestrzeń narzędziowa wynosi aż 3000 x 2000 mm zaś udźwig do 5000 kg. Spawanie elementów, zespołów i podzespołów odbywa się na stanowiskach spawalniczych wyposażonych w nowoczesne półautomaty spawalnicze. Posiadamy 10 stanowisk spawalniczych do spawania ręcznego na spawarkach KEMPPI i LORCH. Stosowane metody spawania MIG, MAG i TIG oraz wykwalifikowana kadra spawaczy umożliwiają nam spawanie zarówno stali konstrukcyjnej, jak również stali kwasowej i aluminium. Do spawania większych serii produkcyjnych używamy dwustanowiskowego robota spawalniczego firmy OTC. WYMIARY

MASZYNY

|

|

|

MALOWANIEW procesie nakładania warstw ochronnych wykorzystujemy metodę natryskową na mokro. W metodzie natryskowej, nakładanie powłoki lakierniczej odbywa się w dwóch bezpyłowych kabino–suszarkach firmy EKOMAL, które dodatkowo umożliwiają podzielenie kabiny na dwie. Rozwiązanie to pozwala na wykorzystanie jednej części jako kabiny lakierniczej, a drugiej jako suszarkę lub po prostu malowanie dwoma kolorami jednocześnie. Do nakładania powłok stosujemy pompy firmy WAGNER oraz pistolety elektrostatyczne, polepszające przyczepność lakieru.

WYMIARYMALOWANIE NA MOKRO:

|

|

|

POMIAR ELEMENTÓW W 3DRamię pomiarowe Faro Arm to przenośne, współrzędnościowe urządzenie pomiarowe, które umożliwia łatwą weryfikację jakości produktów dzięki kontrolom 3D. Faro to również doskonałe narzędzie projektowe. Za pomocą laserowych urządzeń pomiarowych Faro skanujemy wszelkiego rodzaju detale pozbawione dokumentacji. Dzięki temu możemy stworzyć model 3D takiego detalu, co pozwala na jego precyzyjne odtworzenie. Doskonale sprawdzi się również w przygotowaniu dokumentacji powykonawczej. WYMIARY

*Istnieje możliwość pomiaru wyrobów wielkogabarytowych poprzez przenoszenie układu współrzędnych, przy zachowaniu nieco mniejszej dokładności. |

AKTUALNOŚCI

Nasza firma działa na rynku od 1992 roku. Pomimo zmian gospodarczych i kryzysów ekonomicznych bardzo dynamicznie rozwijamy się, zwiększamy zasoby i doskonalimy kompetencje. W tym miejscu pragniemy przedstawić Państwu kluczowe obszary naszej działalności [również społecznej] oraz nowości ofertowe. Zapraszamy!

NAPISZ DO NAS

Zapraszamy do kontaktu. Nasi specjaliści chętnie odpowiedzą na wszystkie zapytania dotyczące obróbki metalu. Dzięki bogatemu doświadczeniu mogą Państwo również liczyć na fachowe doradztwo i sprawdzone rekomendacje. Zapraszamy.

| MAREK OTKO |

| 602 432 592 |

| DAMIAN MAZUR |

| 728 356 607 |

| PAWEŁ SZULC |

| 604 083 932 |

| MARCIN PAŁKA |

| 728 356 624 |

| MACIEJ MOKRZYCKI |

| 728 356 557 |

| KAROL GŁODAŁA |

| 728 356 602 |

MARBET Lipsko

Sp. z o. o. Sp. K.

ul. Armii Krajowej 12, 27-300 Lipsko

NIP PL5090066240 KRS 0000410478 REGON 145996694